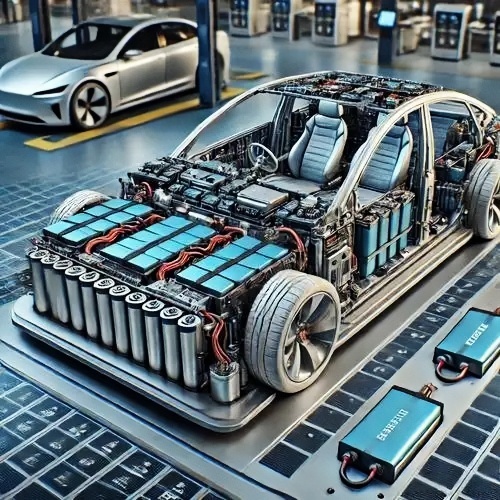

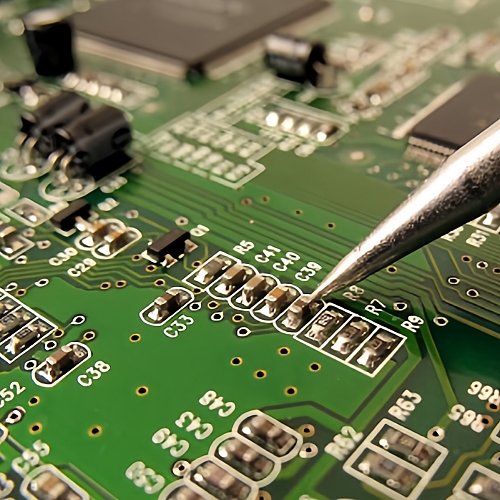

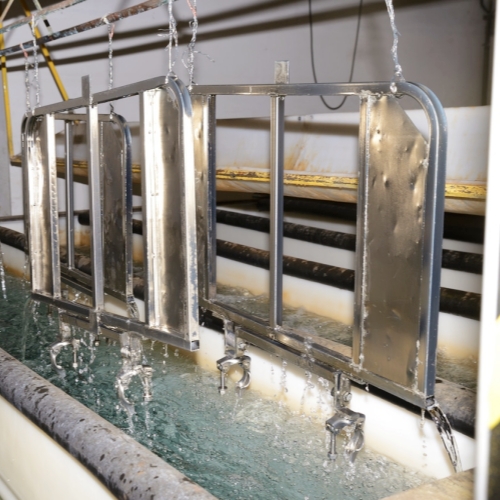

Ces dernières années, avec l’amélioration de la technologie de la construction navale et le développement de la pêche hauturière, les refroidisseurs marins ont attiré de plus en plus d’attention. Les refroidisseurs marins sont des modèles haut de gamme conçus pour les environnements marins. L'utilisation de réfrigérants respectueux de l'environnement, des effets d'économie d'énergie améliorés, des structures optimisées, des consommables réduits, un volume réduit, un poids réduit, un bruit réduit et un confort amélioré sont autant de caractéristiques importantes qui reflètent le développement de refroidisseurs marins pour répondre aux besoins de modernisation des navires. Les refroidisseurs marins utilisent généralement un cycle de réfrigération à compression de vapeur et leur principe de fonctionnement est similaire à celui des refroidisseurs terrestres. Il comprime le gaz réfrigérant à basse température et basse pression en un gaz à haute température et haute pression via un compresseur, puis l'envoie au condenseur, dissipe la chaleur à travers le fluide de refroidissement (généralement l'eau de mer) et condense le gaz réfrigérant. en liquide. Le réfrigérant liquide entre dans l'évaporateur après avoir été réduit en pression par le dispositif d'étranglement et absorbe la chaleur du milieu refroidi (tel que l'air, l'eau, etc.) dans l'évaporateur, atteignant ainsi l'objectif de réfrigération. Le fluide refroidi est ensuite transporté vers l'équipement ou le système qui doit être refroidi via un pipeline pour terminer l'ensemble du cycle de refroidissement. Les principaux composants des refroidisseurs marins sont les compresseurs, les condenseurs, les évaporateurs, les dispositifs d'étranglement et les systèmes de contrôle. Le compresseur est le composant essentiel des refroidisseurs marins. Les types courants comprennent les compresseurs à piston, à mouvement alternatif, les compresseurs à vis (semi-fermés ou ouverts) ou les compresseurs à spirale. Le condenseur adopte généralement une structure à coque et tube, l'intérieur est généralement en nickel-cuivre et le fluide de refroidissement est l'eau de mer. Afin d'empêcher l'eau de mer de corroder le condenseur, celui-ci est généralement constitué de matériaux résistants à la corrosion, tels que l'alliage de titane, l'acier inoxydable, etc. L'évaporateur adopte généralement une structure à coque et tube ou plaque, qui peut être remplacée par de l'acier inoxydable. selon les besoins du client. La conception de l'évaporateur doit prendre en compte les limitations d'espace et les exigences de refroidissement du navire, et doit généralement présenter les caractéristiques d'un échange thermique efficace, d'une petite taille et d'un poids léger. La fonction du dispositif d'étranglement est de réduire la pression du réfrigérant liquide déchargé du condenseur, ce qui en fait un liquide réfrigérant à basse température et basse pression, et d'entrer dans l'évaporateur pour le refroidissement par évaporation. Les dispositifs d'étranglement courants comprennent les tubes capillaires, les détendeurs thermiques et les détendeurs électroniques. Le système de contrôle surveille et contrôle l'état de fonctionnement du refroidisseur pour garantir un fonctionnement sûr et stable du refroidisseur. Le système de contrôle comprend généralement des capteurs de température, des capteurs de pression, des contrôleurs, des écrans et d'autres composants. Les systèmes de contrôle maritime doivent généralement avoir une grande fiabilité et de fortes capacités anti-interférences pour s'adapter à l'environnement électromagnétique complexe des navires. Refroidisseur marin Hengde :Lorsque les clients achètent des refroidisseurs marins, la capacité de refroidissement est essentiellement de 12 HP+ ;Le moteur principal utilise des compresseurs tels que Bitzer, Copeland et Hanbell, qui sont de qualité stable et de fonctionnement fiable ; L'échangeur de chaleur à calandre et à tubes conçu pour l'eau de mer est adopté et des matériaux résistants à la corrosion tels que le cuivre blanc nickel, le laiton d'aluminium, l'alliage de titane et l'acier inoxydable sont utilisés, avec une efficacité d'échange thermique élevée et une longue durée de vie.Système de contrôle : système de contrôle centralisé de qualité industrielle, interface de fonctionnement en chinois et en anglais, vous pouvez vérifier l'état de fonctionnement de l'unité à tout moment, ajuster le mode de fonctionnement, contrôler avec précision la correspondance de la capacité de refroidissement et de la charge froide de l'unité, garantir que l'unité fonctionne à efficacité normale et réduction des coûts d’exploitation. Il intègre plusieurs fonctions de protection telles que le débit d'eau, la basse température, la haute et la basse pression, l'antigel, la perte de phase inverse, le démarrage différé, la surcharge, la surchauffe et la différence de pression d'huile. Un contrôle précis peut contrôler la température dans la plage de ± 1 ℃, facile à utiliser, stable et fiable, etc. Solution:Il y a cinq ans, un chantier naval des Maldives nous a découvert. D’après les retours de ses clients, les navires actuels ne disposent d’aucun équipement frigorifique. De nombreux poissons sont morts après avoir été capturés à bord en raison de la grande différence de température. Ils voulaient donc équiper tous les navires de refroidisseurs. Depuis qu'ils sont équipés de nos refroidisseurs, la température de l'eau a été maintenue pour garder le poisson frais. Le client a été impressionné par les performances et le fonctionnement de nos refroidisseurs. Ils construisent maintenant une nouvelle usine pour construire des navires et se préparent à équiper tous les navires suivants avec le Hengde. refroidisseurs marins.